Кто-то об обсадных трубах даже не слышал. Но для нефте- и газодобытчиков понятие это обыденное уже больше сотни лет. В начале 20 века владельцы нефтяных промыслов Техаса впервые применили механическое роторное бурение. Новая технология позволила увеличить протяженность скважин, но вскрыла неприятный момент — разнообразие грунтов, которые так и норовили засыпать узкое отверстие. Решение проблемы нашли — для укрепления стенок канала применили металлические цилиндры, которые и стали первыми обсадными трубами.

С течением времени скважина превратилась в высокотехнологичный объект, а для ее обустройства начали применять несколько видов обсадных труб, причем сразу колоннами — ведь глубина колодца может достигать тысяч метров.

Так, первая колонна определяет направление, среди других она — самая короткая. Ее задача — предохранить устье скважины от разрушения и направить промывочную жидкость. Вторая колонна получила название кондуктор. Эта часть изолирует водоносные пласты, перекрывает верхние неустойчивые породы. На нее монтируется противовыбросовое оборудование. Нижнее основание кондуктора и следующих за ним колонн представляет собой короткую утолщенную трубу, которую называют башмаком. Если местность представлена сложными геологическими условиями при бурении используют технические колонны. Эта партия обсадных труб необходима для сдерживания пластов, склонных к набуханию от воды, осыпанию и т.п. И, наконец, колонна, которая соединяется с продуктивным пластом (природным «сосудом» полезных ископаемых), — эксплуатационная. Ее функция — закрепить стенки скважины, разобщить продуктивный горизонт и изолировать его от других пластов.

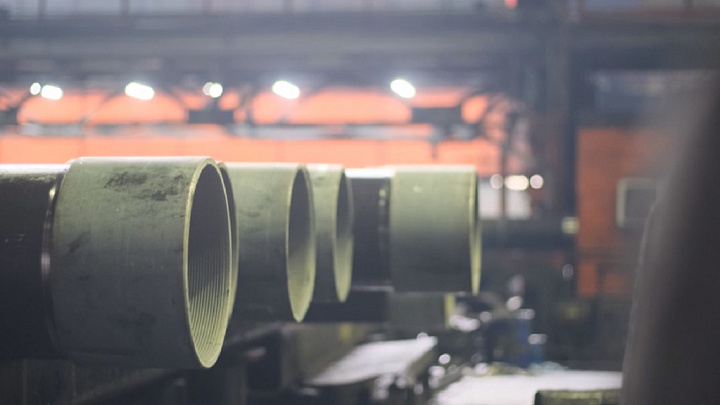

Производят обсадные трубы с помощью прокатки или сварки. Способ выбирают в зависимости от требований заказчика. Цельнокатаные изготавливают в результате выдавливания отверстия в цельных заготовках (мы писали об этом здесь и здесь). Сварные — делают из стального листа, концы которого после придания профиля соединяют сваркой. Но в отличие от стандартной продукции эти изделия оснащают армированным кожухом для обеспечения максимальной прочности, добавляют муфты, наносят резьбу.

На каждом этапе производства работники заводов ТМК обеспечивают выполнение требований, определенных стандартами. 100% обсадных труб и муфт к ним проходят процедуру неразрушающего контроля: партии проверяют с помощью ультразвука, лазера и рентгена.

Сегодня легкодоступные запасы углеводородов в мире уменьшаются, из-за чего нефтяникам приходится искать новые территории для разработки месторождений в непривычных внешних условиях: в море или вечной мерзлоте, что требует особых мер безопасности. Так на воде недропользователи используют оборудование, в котором бурильщики на суше не нуждаются. Чтобы предохранить буровой инструмент и предотвратить попадание нефтепродуктов в океан, применяют райзер. Колонну стальных труб с толщиной стенок около 20 мм. Ее протяженность — от судна или буровой платформы до дна.

С особыми сложностями связано и бурение в Арктике, Сибири, Канаде, на Аляске, где залегает толща многолетнемерзлых пород, мощностью свыше 500 м. В ее составе пески, галечники, связывает которые только лед. Для таких проектов специалисты заводов ТМК предлагают специальные решения: высокопрочные коррозионно- и хладостойкие обсадные трубы. Для обустройства скважин в условиях шельфовой добычи изготавливают обсадные трубы большого диаметра с приварными коннекторами замкового типа. Уникальным предложением являются премиальные резьбовые соединения «ЧТПЗ Прайм», которые позволяют без сварки создавать сверхпрочное крепление колонн на любой местности.