Промышленные компании все чаще предпочитают не покупать ИТ-решения у сторонних фирм, а разрабатывать свои для конкретных производственных задач. В ТМК одно из ключевых подразделений, специализирующееся на внедрении искусственного интеллекта (ИИ), виртуальных двойников и других передовых решений, – Центр компетенций по цифровым технологиям ТМК R&D Digital. О том, как современные технологии меняют труд металлургов и каким образом ИИ обучают сложным производственным процессам, рассказал его руководитель – начальник отдела диджитализации и технологий искусственного интеллекта Исследовательского центра ТМК Евгений Шкуратов.

Евгений Александрович, Центр компетенций по цифровым технологиям был сформирован в 2020 году. С чем было связано это решение?

Основными предпосылками создания центра стали растущая потребность в повышении эффективности производственных процессов, усиление конкуренции на рынке трубной продукции, а также глобальные тенденции цифровой трансформации промышленности. К тому моменту на предприятиях ТМК была проведена масштабная модернизация электросталеплавильного и трубопрокатного производства. При этом в эксплуатацию вводилось оборудование с высоким уровнем автоматизации, что сделало возможным проведение дальнейших этапов цифровизации.

Стало очевидно, что для решения сложных производственных задач необходимы разработка и интеграция передовых технологий, включая ИИ, машинное обучение и аналитику больших данных.

Тогда на базе Научно-исследовательского центра ТМК в Москве был создан Центр компетенций по цифровым технологиям, его костяк составила команда Русского (тогда – Российского) научно-исследовательского института трубной промышленности (РусНИТИ), которая на протяжении нескольких лет описывала технологические процессы и разрабатывала пул математических моделей. Эту работу команда продолжила уже в НТЦ, задействуя мощности исследовательских и испытательных подразделений R&D-центра.

Какой спектр задач решает Центр сейчас?

Ключевые направления деятельности – это разработка и внедрение цифровых решений для оптимизации производственных процессов, преимущественно в трубопрокатных цехах компании. Мы занимаемся анализом данных с производственных линий, разработкой интеллектуальных систем управления и прогнозирования на основе искусственного интеллекта, а также созданием и внедрением цифровых двойников для моделирования и оптимизации технологических процессов.

В основе рекомендательной системы управления производственными процессами – верифицированная гибридная модель

Расскажите о тех проектах, которые уже внедрены и/или находятся в процессе разработки и реализации.

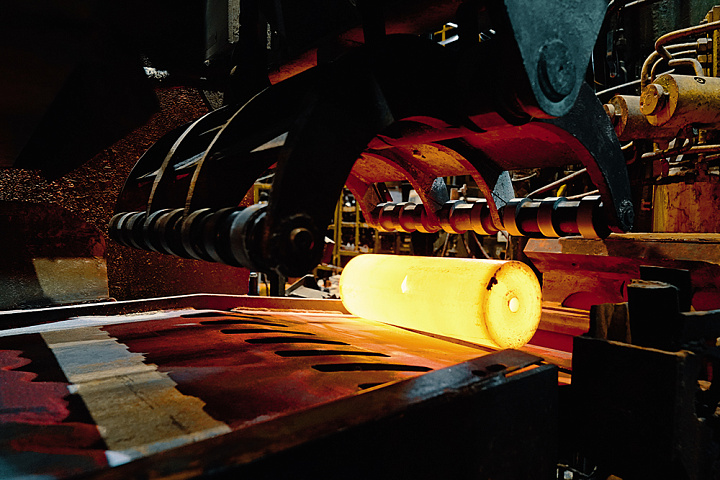

Мы создали рекомендательную систему управления производственными процессами на основе гибридной модели. Это «живая» модель, которая учитывает физические особенности изменения процесса и, соответственно, аналитику реальных данных. Для получения обратной связи о геометрических параметрах труб в производственном цикле мы создали собственные программно-аппаратные комплексы (ПАКи) на базе систем машинного зрения и технологий ИИ. Сейчас мы готовимся запустить такую систему в трубопрокатном цехе №3 Волжского трубного завода. Такое же решение планируется внедрить на Первоуральском новотрубном заводе. При этом алгоритмы мы адаптируем под каждый завод.

В совокупности данный «гибрид» обеспечит возможность контроля и корректировки параметров процесса прокатки труб в линии непрерывных станов. Например, вальцовщик стана не просто видит геометрические параметры трубы – благодаря ИИ он узнает, есть ли расхождения с нормативами, а система ему подсказывает, как изменить настройки стана, чтобы получить трубу с нужными характеристиками.

Еще одним важным направлением является использование машинного зрения для создания автоматических систем контроля качества труб в производственной линии. Такие решения помогают минимизировать влияние человеческого фактора и оперативно выявлять дефекты, что существенно снижает процент брака и повышает удовлетворенность заказчиков.

показателей в секунду отслеживают ИТ-системы на прокатном стане

Основным аспектом данного направления является то, что с помощью машинного зрения мы анализируем качество поверхности трубы в горячем состоянии. Идея в том, что поверхность каждого изделия будет проверяться сразу после изготовления, и в случае нахождения каких-то несовершенств вальцовщик незамедлительно будет получать рекомендации об изменении технологических параметров процесса. Это позволяет исключить дефекты в самом начале производственного цикла и существенным образом повысить эффективность производства. Данные системы запланированы к опытно-промышленной реализации в 2025 году.

Наша цель – интегрировать накопленный опыт в создании математических моделей и программно-аппаратных средств в едином цифровом помощнике

Развитие рекомендательных систем для корректировки основных технологических параметров процесса прокатки труб – одно из ключевых направлений в цифровизации процессов ТМК. Наша цель на ближайшие два года – интегрировать накопленный опыт в создании математических моделей и программно-аппаратных средств в едином цифровом помощнике, который будет давать советы, как лучше настроить тот или иной параметр, и пояснять, какие результаты можно ожидать при выполнении этой рекомендации. Когда такие цифровые инструкторы заработают повсеместно, можно будет говорить о полной замкнутости системы – ИИ начнет сам «управлять» технологическим процессом.

Кстати, в наших ПАКах есть модули адаптивной экспозиции и предиктивной аналитики, которые работают не только в рамках установленных алгоритмов, а смотрят на все взаимосвязи и выбирают наиболее благоприятный исход событий.

Машинное зрение также с успехом может применяться и для учета произведенной продукции. Для этого мы разработали и внедрили интеллектуальные системы на основе собственных алгоритмов аугментации с использованием камер высокого разрешения для захвата изображений при формировании трубного пакета в производственном цикле. Систему подсчета труб ввели в трубоэлектросварочном цехе №2 Северского трубного завода (СТЗ). Сейчас при заполнении трубного кармана включается счетчик, который показывает, сколько единиц продукции уже упаковано, сколько осталось. Оформили это решение тоже в виде рекомендательной системы. Созданный инструмент сотрудники могут использовать на базе мобильных сервисов.

Также отмечу, что стратегическим шагом для интеграции всех процессов, связанных с цифровизацией и инновационной деятельностью нашего Центра, стало формирование единой информационной среды в кластере TMK R&D Digital. Это существенно повысило эффективность разработки и пилотировании новых решений, а также обеспечило возможность встраивания наших разработок в цифровую среду компании.

для безопасной и отказоустойчивой работы систем при отладке и адаптации ИТ-сервисов для оптимизации процессов действующего трубопрокатного производства в ТМК.

для расчета основных технологических параметров процесса прокатки.

для аналитики и контроля качества труб в производственном цикле.

на основе интеграции аналитического ядра и реальных данных (гибридные модели).

производственными процессами.

В числе приоритетных направлений работы центра вы назвали создание и внедрение цифровых двойников. В 2020 году вы и еще несколько сотрудников ТМК получили за эту работу высокую оценку на национальном уровне. Каков сейчас статус проекта, как вы оцениваете перспективы?

Действительно, четыре года назад мы с коллегами создали цифрового двойника, моделирующего процессы производства труб на непрерывных раскатных, извлекательно-калибровочных и редукционных станах. Решение «проигрывает» в виртуальном режиме различные сценарии процесса прокатки, чтобы оптимально настроить оборудование для выпуска трубы с заданными характеристиками. В итоге на производстве применяется наиболее эффективный вариант.

Чтобы правильно интерпретировать получаемые результаты, на реальном оборудовании много раз прокатывали гильзу с различными настройками стана, извлекали ее во время производственного цикла, смотрели на реальную геометрию. В какой-то момент поняли, что исключительно математических расчетов недостаточно, надо развиваться в новом направлении. И стали создавать ПАКи на базе технологии машинного зрения. Таким образом, сейчас цифровые двойники объединяют пул эталонных математических моделей и программно-аппаратные комплексы собственного производства.

Проект был реализован на ВТЗ и СТЗ. С помощью цифровых двойников компания освоила производство труб из новых марок стали, была внедрена методология более быстрой и точной настройки трубопрокатного агрегата на основе бесконтактных измерительных 3D-систем, что позволило достичь стабильных результатов при производстве высокоточных труб и получить экономический эффект. Благодаря проектированию систем калибров непрерывных раскатных станов с помощью цифровых двойников удалось существенно повысить точность продукции, наладить производство новых видов обсадных труб и получить дополнительную прибыль. Технология также позволила усовершенствовать режимы эксплуатации оправок станов, чтобы повысить срок службы инструмента, качество продукции и снизить расход металла.

Если говорить в целом, то сейчас создается новое направление для применения цифровых технологий в производстве с помощью программно-аппаратных средств на базе технологий машинного зрения и ИИ. Мы придали новый импульс развитию теории обработки материалов давлением.

В 2025–2026 годах намечен следующий этап валидации и верификации наших решений, и мы получим цифровых двойников с адаптивной системой.

Что будет в фокусе научно-практической работы Центра в ближайшей перспективе?

Помимо дальнейшего развития решений для ПАКов, цифровых двойников и математических моделей, мы продолжим заниматься созданием оптимизационных алгоритмов, способных учитывать множество переменных в реальном времени. Одним из ключевых аспектов является работа с большими данными и создание моделей предиктивной аналитики и самообучающихся систем.

На ваш взгляд, какова роль ИИ в повышении производственной эффективности промышленных предприятий?

Она становится все более значимой. Внедрение ИИ не только решает текущие задачи, но и трансформирует подход к управлению производственными процессами, обеспечивая более высокий уровень автоматизации, точности и прогнозирования. Человеческий разум не способен обработать весь поток информации и данных, который ежедневно генерируют современные производственные системы, поэтому создаваемые цифровые помощники и системы становятся неотъемлемым атрибутом любого современного производства. Дальше роль ИИ будет только усиливаться.

Цифровой двойник моделирует процессы производства труб на непрерывных раскатных, извлекательно-калибровочных и редукционных станах