Магистральные газопроводы — это один из объектов критической инфраструктуры, который требует особой надежности. Трубопроводы становятся более протяженными, поэтому все большее значение приобретает стоимость проектов. Обе эти задачи — обеспечения надежности и экономической эффективности — способны решить трубы повышенной прочности К70, разработку которых ведут специалисты ТМК. В чем основные преимущества этой продукции и каковы перспективы ее использования, читайте в материале proТМК.

Сегодня прокачивать газ приходится на весьма немалые расстояния, порой через участки с повышенной сейсмической активностью, сложным ландшафтом и экстремальным климатом. Наиболее прочные из используемых сейчас трубы имеют класс прочности до К65 а рабочее давление составляет до 11,8 МПа — чтобы прокачать газ на тысячи километров необходимо строительство десятков компрессорных станций, а это ведет к высоким расходам. Повышение рабочего давления позволяет и повысить пропускную способность трубопровода и увеличить расстояние между компрессорными станциями. В то же время же повышение давления прокачки в «нитке» не должно увеличивать риски аварий и тяжесть их последствий.

Другой вариант — попытаться увеличить толщину стенок труб, однако это также сильно повысит металлоемкость и, соответственно, стоимость объекта. Поэтому сейчас развивается перспективное направление создание технологий для магистральных газопроводов нового поколения, которые рассчитаны на рабочее давление до 14,71 МПа — это значит, что не придется ни увеличивать толщину стенок, ни ставить дополнительные компрессорные станции, и себестоимость транспортировки значительно снизится. Именно для таких путепроводных «ниток» изготовили ряд опытных партий труб специалисты ТМК.

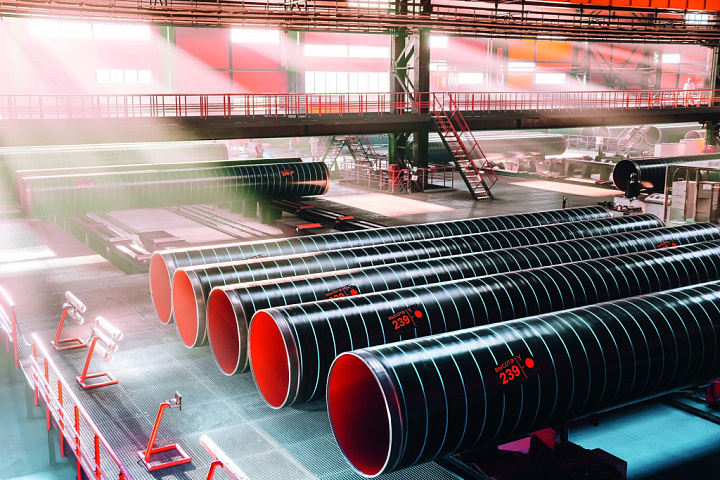

Опытные партии труб диаметром 1420 мм с толщиной стенок 26,3 мм и 31,6 мм изготовили на производственной площадке в Челябинске, в легендарном цехе «Высота 239», который выпускал трубы большого диаметра (ТБД) для многих газо- и нефтепроводов, работающих сейчас в России.

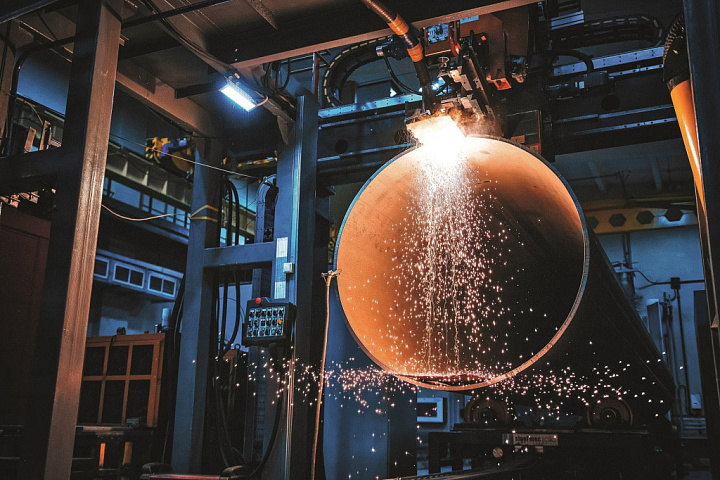

Отрабатывая технологию производства труб повышенной прочности, специалисты ТМК и Магнитогорского металлургического комбината провели исследование свойств металла четырех опытных плавок, прокатанных по 11 режимам. После формовки труб из опытных листов сварку продольных швов осуществляли двумя методами — с помощью стандартной электродуговой сварки под флюсом (стенка 26,3 мм и стенка 31,6 мм) и новой, не имеющей аналогов в мире гибридной лазерно-дуговой сварки (стенка 31,6 мм).

— Преимущество гибридной лазерно-дуговой сварки в том, что узконаправленное действие лазерного луча и минимальная погонная энергия позволяют сократить зону термического влияния, — поясняет заместитель директора по научной работе ТМК Антон Гизатуллин. — Такой способ уменьшает зону разупрочнения и позволяет обеспечить высокие механические характеристики на протяжении всего сварного соединения трубы.

По словам Антона Гизатуллина, еще одна особенность труб, изготовленных таким гибридным методом сварки, заключается в повышенных эксплуатационных характеристиках: минимальный уровень деформаций обеспечивает высокую несущую способность трубы, пластичность снижает количество аварий на трубопроводе, который может проходить в зонах с низкими температурами и высокой сейсмической активностью. Кроме того, минимальная площадь сварного соединения и термического влияния исключает протяженное, или лавинообразное, разрушение трубы.

Натурные испытания показали надежность обоих способов сварки.

Для соответствия заданным стандартам новому продукту необходимо пройти три стадии испытания: тестирование на конструктивную прочность, полигонные пневматические и гидравлические испытания.

— Методика по конструктивной прочности позволяет специалистам оценить трещиностойкость трубы, — говорит Антон Гизатуллин. — Для этого трубу длиной не менее 10,5 м с приваренными заглушками по торцам заполняют водой и накачивают испытательным давлением. В протокол заносят результаты — какое давление было в трубе в момент разрушения, а также в каком месте оно произошло и каким был характер трещин.

Тестирование на конструктивную прочность опытная партия труб прошла весной – сначала на конструктивную прочность до разрушения труб 1420 х 26,3 мм со сварным швом методом дуговой сварки под флюсом. Затем — на конструктивную прочность до разрушения труб 1420 х 31,6 мм со сварным швом методом гибридной лазерно-дуговой сварки и дуговой сварки под флюсом. Все тесты подтвердили несущую способность опытной партии — разрушения произошли по основному металлу и именно при том давлении, которое рассчитывалось экспертами.

Также трубы прошли пневматические испытания. Для этого изготовили сложную конструкцию испытательной плети — в центре монтируется труба-инициатор разрушения с надрезом и кумулятивным зарядом. С двух сторон к ней присоединяются секции по три испытуемых трубы общей длиной не менее 32 м и буферных труб — не менее 65 м каждая. Вся конструкция устанавливается в траншее. Эти тесты опытная партия тоже выдержала на «пять» — протяженность разрушения не превышала установленные нормативы.

— Впереди еще финальные испытания — гидравлические, — рассказывает Антон Гизатуллин. — Предстоит на испытуемых трубах сделать прямоугольный поверхностные надрезы заданной глубины по основному металлу и по центру шва и довести их до разрушения под действием гидростатического давления. Необходимо, чтобы в момент разрушения давление превышало рабочее, а протяженность сквозной трещины оставалась в рамках расчетной.

После того как все тесты будут пройдены и опытная партия подтвердит свои высокие характеристики, ТМК сможет производить трубы повышенной прочности.