Новейшая история металлургии в Румынии тесно связана с ТМК. После развала соцлагеря производственные предприятия страны пережили тяжелые времена и пришли в себя только в 2000-е, в том числе благодаря иностранным инвестициям. ТМК стала одной из таких компаний-инвесторов. Значительные капиталы, вложенные в приобретенные заводы в Решице и Слатине, спасли их от исчезновения, а также помогли в подъеме экономики государства. Сегодня эти две площадки играют значительную роль, выпуская качественную продукцию, которая идет не только на внутреннее потребление, но и на экспорт. В год 250 летия металлургии в Решице, proТМК вспоминает основные вехи истории.

Этот год — особенный для ТМК, компании исполняется 20 лет. За это время Группа успела сделать очень многое. Объединить под своими знаменами ведущие трубные заводы России, провести технологический апгрейд, повысить эффективность производства, снизить нагрузку на экологию, введя в строй современные электросталеплавильные комплексы. И это не считая вклада в развитие технологий, который стал возможен благодаря открытию НТЦ ТМК в «Сколково». К своему 20-летию ТМК подошла лидером мирового трубного рынка.

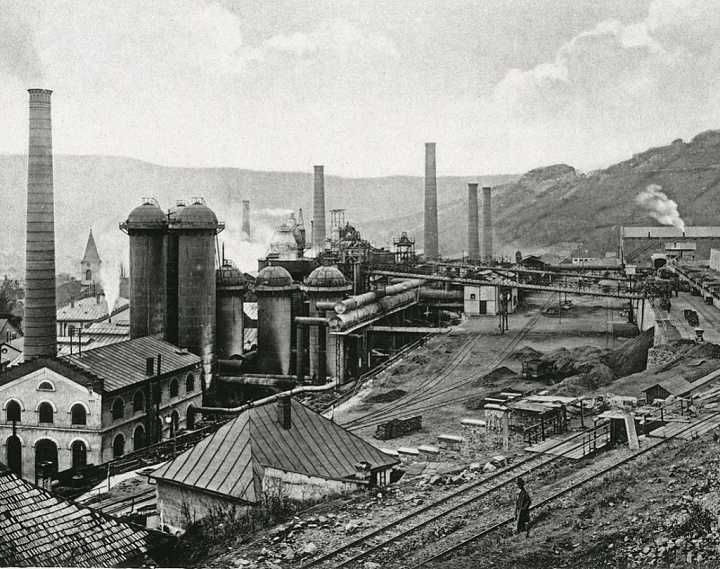

15 из этих славных 20 лет с ТМК бок о бок идут предприятия в румынском Решице и ТМК-ARTROM в Слатине. В этом году в Румынии также празднуется большой юбилей — 250 лет назад в Решице зародилась металлургия. Однако до сегодняшнего дня завод мог и не дожить, если бы в его судьбу не вмешалась ТМК.

Экономический шторм

Вместе с развалом соцлагеря в 1989 году рухнула и экономика Румынии. ВВП страны, до этого показывавший небольшой, но стабильный рост, практически мгновенно ушел в минус, а уровень инфляции подскочил более чем на 100%, вернувшись к прежнему показателю лишь в 2014 году.

Естественно, все эти потрясения постепенно погружали страну в нищету. Останавливались заводы, люди лишались работы, правительство спешно затевало реформы, в том числе желая побыстрее провести приватизацию и создать полноценную рыночную экономику. Взгляды, конечно, устремлялись на Запад и на возможность евро-интеграции. Румынии предоставляли займы европейские и заокеанские государства, активнее всего — Франция, Канада и Нидерланды, а, например, заводу в Решице выдавали кредиты немецкий и испанский банки. Однако в первые перестроечные годы инвестиционная «почва» была малопригодна для роста. Объем долгосрочных частных вложений был невелик и шел в основном в непроизводственный сектор или жилищное строительство, а государственные деньги выделялись на развитие инфраструктуры и земледелие. Ситуация стала выправляться лишь в начале 2000-х, когда процесс приватизации практически подошел к концу, и в руках государства остались только важные объекты в ВПК, машиностроении и АЭС. Завод в Решице тоже вышел из-под контроля правительства — компанию выкупила американская Noble Ventures. Но иностранный капитал не помог. До 2003 года предприятие переживало тяжелые дни, даже пришлось закрыть сталеплавильный цех, работавший с XIX века.

На рубеже 2000-х и 2010-х экономика Румынии, наконец, начала выправляться (исключением стал мировой кризис 2008–2010 годов) и стала показывать хороший рост, достигнув показателей, которые были до смены политического строя. Кто знает, как сложилась бы судьба дышащего на ладан предприятия? Но в 2004 году ТМК увиделав нем перспективу, как в источнике высококачественной заготовки для своего предприятия в Слатине. Сегодня они стали единым кластером, который вносит значительный вклад в работу ТМК и в развитие экономики своей страны.

Опора нации

Драйвером развития кластера стала мощная инвестиционная программа.Предприятия были модернизированы. На смену старым линиям и оборудованию пришли новые, соответствующие экологическим стандартам. Экологический апгрейд был фактически первым шагом, с которого началась реновация заводов. И если в 2004 году в очистной корзине, например, предприятия в Решице скапливалось 1,45 кг пыли на тонну стали, то в 2020-м — всего 6 г.

В целом с 2004 по 2019 год ТМК вложила 70 млн долларов США в обновление производственных мощностей кластера. За это время в Решице появились современные краны компании Danieli, установки компенсации коэффициента мощности, введена в эксплуатацию вакуумная установка для обработки специальных марок стали. Трубное предприятие в Слатине получило современную линию термообработки, провело модернизацию кольцевой печи для нагрева заготовок в линии прокатного стана. Благодаря этому, в том числе, был снижен расход газа, а завод повысил эффективность оборудования на 20%. Также был запущен в эксплуатацию современный труборезный комплекс немецкого производства. Весь процесс на этом оборудовании полностью автоматизирован — вмешательство оператора почти не требуется, а новейшие технологии позволяют тщательно контролировать качество изделия и обеспечивают практически идеальную геометрию среза.

Работая в паре, обновленные предприятия в Решице и Слатине реструктурировали производственно-сбытовую цепочку. Являясь основным клиентом заготовки, производимой в Решице, трубный завод в Слатине поставляет порядка 80% своей продукции на европейский рынок, порядка 20% — на рынки Северной и Южной Америки, выпуская гидравлические цилиндры, трубы для автопрома и высококачественные холоднокатанные трубы.

Продукция румынских заводов идет и на внутренний рынок, но в основном поставляется на экспорт, в первую очередь для стран ЕС и США. Успешный бизнес Решицы и Слатины делает их локомотивами роста экономики страны и обеспечивает благополучие своих регионов. Устойчивость менеджмента и выполнение долгосрочных планов роста позволяют кластеру относительно спокойно переживать кризисы, а также поддерживать стабильность Румынии. Еще в 2017 году на открытии новой линии завода ARTROM Паул Стэнеску, который тогда занимал пост вице-премьера страны, отмечал, что развитие предприятий в Решице и Слатине важно не только для промышленности, но и для всего государства.

Два в одном

Сегодня предприятия ТМК в Румынии продолжают рост, стремясь укрепить позиции на рынке. Наряду с производственной модернизацией и технологическим симбиозом двух заводов была разработана и единая система менеджмента, что позволило расширить сферу влияния. Так, в 2016 году ARTROM создал сбытовое подразделение в США, а в 2019-м — выкупил торговую компанию в Италии ТМК-Italia.

Планы на будущее румынского кластера ТМК идут в рамках вектора, намеченного руководством Группы. Продолжится модернизация оборудования, будут внедрятьсяпроекты по снижению углеродного следа, также планируется начать разработки в области водородной энергетики и генерации энергии из возобновляемых источников.

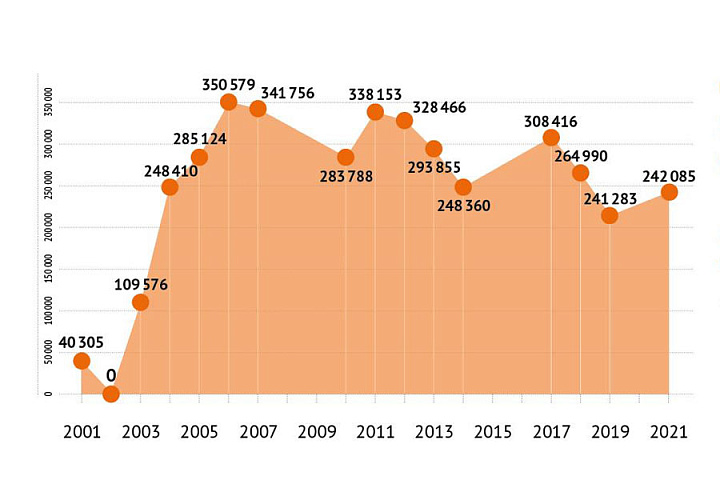

Производство стали на предприятии в Решице в XXI веке

В рамках Директивы Европейского парламента и Совета Европейского союза 2003/87/ЕС от 13 октября 2003 года, направленной на содействие уменьшению выбросов парниковых газов, TMK-RESITA блестяще реализует амбициозный проект по комплексному внедрению систем энергосбережения и повышению энергоэффективности.

Добиться высоких результатов стало возможным за счет создания на предприятии элементов системы энергоменеджмента: введен раздельный учет энергопотребления, внедрено энергоэффективное светодиодное освещение, проведена модернизация основного оборудования.

К настоящему моменту компании удалось найти замену высокоуглеродному антрациту. Для вспенивания шлака вместо антрацита 92% начал применяться материал PSZ 65%. Это позволило на 27% уменьшить выбросы в атмосферу углерода без снижения производственных показателей. Например, при использовании 20 тонн антрацита 92% выброс СО2 составляет 67 тонн, а PSZ 65% — всего 48 тонн.

Работа по этим и другим направлениям в рамках стратегии сокращения углеродного следа позволила TMK-RESITA получить «зеленые» сертификаты ЕС.

Замена в электроплавильном цехе устройств ElectroTotal, использовавших для нагрева ковшей газовоздушную смесь, на кислородно-газовые Messer R 2458 позволила снизить выбросы СО2 в два раза (с 182 до 96 тонн в год). За счет установки на МНЛЗ (машина непрерывного литья заготовки) источников бесперебойного питания удалось решить проблему со скачками напряжения и отключения оборудования. Это на 30% повысило эффективность производства и внесло вклад в общую энергоэффективность.

Российские партнеры ТМК высоко оценивают достижения TMK-RESITA. Так, компания Enercom, эксперт в области энергосберегающих технологий для промышленных предприятий, в рамках подготовки проекта модернизации систем теплового хозяйства и сжатого воздуха на предприятиях российского дивизиона ТМК использует наработки и опыт TMK-RESITA.