Металлургия традиционно считается одной из самых энерго- и углеродоемких отраслей промышленности. В XXI веке перед мировыми сталелитейными гигантами стоит сложная, но неизбежная задача – снижение углеродного следа, переход на безуглеродные технологии и поиск альтернативных путей производства.

Сталь – один из ключевых материалов современной цивилизации, лежащий в основе практически всех отраслей промышленности. Мосты и небоскребы, автомобили и поезда, жилые дома и бытовые вещи – все это не может существовать без стали. Однако производство металла, которое двигает вперед прогресс, сопряжено с высокой экологической нагрузкой. Лидеры отрасли разделяют глобальную тревогу по поводу изменения климата и активно поддерживают международные инициативы на пути к минимизации выбросов CO2.

По итогам 2024 года, по данным worldsteel, мировое производство стали составило 1,883 млрд т. В среднем на каждого жителя планеты приходится 219,3 кг стали в год, в России – 309,1 кг, а крупнейшими потребителями стального проката являются строительство (52% от общего объема), автомобилестроение (12%) и машиностроение (16%).

В развивающихся странах сталь остается основой экономического роста, и тренд на увеличение производства будет продолжаться. По оценкам экспертов Департамента по экономическим и социальным вопросам ООН, в 2030 году численность населения может достичь 8,5 млрд. Годовое производство стали при этом, по некоторым оценкам, может превысить 2 млрд т.

Россия традиционно занимает одно из ведущих мест по объему производства стали. В 2024 году отечественные предприятия произвели 70,7 млн т стали, что на 7% меньше, чем в 2023-м. Спад связан как с глобальными экономическими тенденциями, так и с внутренними факторами, включая переориентацию экспортных поставок. Тем не менее российская металлургия остается мощным игроком на мировом рынке и активно внедряет инновации, направленные на сокращение выбросов углекислого газа.

Лом играет ключевую роль в сокращении промышленных выбросов и потребления ресурсов. Каждая тонна металлолома, используемого для производства стали, позволяет избежать выбросов 1,5 т диоксида углерода и потребления 1,4 т железной руды, 740 кг угля и 120 кг известняка. Единственное ограничение – доступность лома, особенно в развивающихся странах (данные worldsteel).

На долю металлургической отрасли приходится от 7 до 9% всех глобальных выбросов CO2. Это сопоставимо с объемами, производимыми всей автомобильной промышленностью мира.

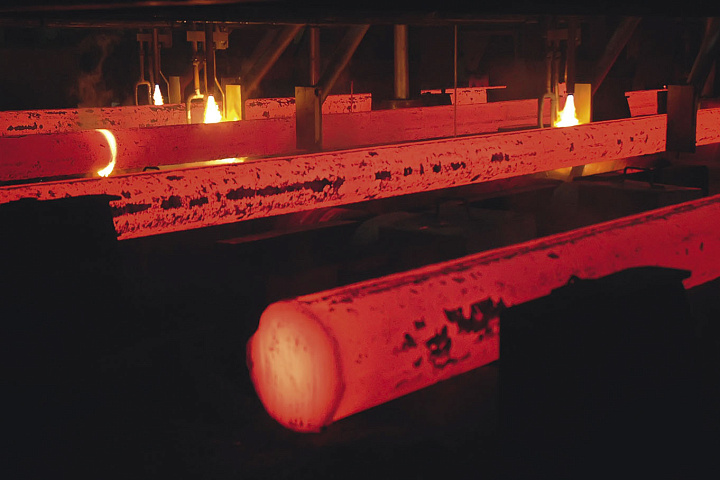

По данным worldsteel, до 70% объемов стали в мире производится с использованием доменных печей. Технология основана на классическом способе восстановления железной руды углеродом, что неизбежно приводит к выбросам CO2. В среднем для выплавки тонны стали доменно-конвертерным маршрутом требуется 1,370 т железной руды, 780 кг металлургического угля, 270 кг известняка и 125 кг переработанной стали (металлолом), при этом в атмосферу выбрасывается 2,32 т СО2/т стали. Для сравнения: объем выбросов в атмосферу от электросталеплавильной дуговой печи, переплавляющей металлолом, составляет 0,67 т СО2/т стали.

Учитывая, что мировой спрос на сталь, по прогнозам Международного энергетического агентства (IEA), вырастет на 30% к 2050 году, становится очевидным, что задача по снижению объемов выбросов останется для металлургов приоритетной. По оценкам IEA, полное безуглеродное производство стали достижимо не ранее 2070 года, но Европейский союз ставит амбициозную цель достичь углеродной нейтральности в металлургии к 2050 году. Однако сроки будут зависеть от доступности зеленой энергии, водорода и экономической целесообразности перехода на новые технологии.

Как отмечает агентство MMI, европейские производители стали уже давно оптимизированы по удельному потреблению сырья и энергии, достичь кардинального снижения потребления углерода в рамках имеющихся технических и технологических средств не представляется возможным. Таким образом, практически все новые проекты в основном построены на двух идеях: на замещении углеродного сырья на водород и улавливании CO2. Другой альтернативой является комбинированная технология с использованием природного газа и последующего улавливания CO2. Например, проект компании ThyssenKrupp Carbon2Chem позволит сократить выбросы CO2 на 30% к 2030 году благодаря улавливанию и связыванию углекислого газа.

Более 98% производителей стали расположены в странах, которые нацелены на достижение нулевого уровня выбросов*

*данные worldsteel

Еще одно решение – применение метода прямого восстановления железа (DRI). Это наиболее экологичный способ производства стали, его особенность – отсутствие привычных для металлургии коксохимического и доменно-конвертерного переделов. Сталь производится из горячевосстановленного железа, получаемого восстановлением железа из железной руды конверсированным природным газом.

Внедрение новых технологий, по прогнозам worldsteel, может привести к увеличению затрат на выплавку стали на 10–50%. Аналитики подчеркивают, что для успешной декарбонизации металлургической отрасли необходима государственная поддержка. При этом конкретные меры по решению проблемы глобального потепления должны учитывать национальные особенности.

Металлургические компании успешно реализуют масштабные проекты по снижению выбросов парниковых газов. Международная компания ArcelorMittal построила завод по улавливанию углерода и его превращению в этанол. Объем инвестиций составил 200 млн евро, а мощность предприятия – 80 млн л этанола в год. Китайская сталелитейная компания HBIS в 2023 году запустила завод по производству железа методом прямого восстановления (DRI) с использованием водорода. Завод производит 600 тыс. т стали в год при выбросах CO2 250 кг на тонну (против 1,8 т при традиционном доменном процессе). А расположенный в США EVRAZ Pueblo с 2021 года использует солнечную энергию для сталелитейного производства. Предприятие в Абу-Даби Emirates Steel Arkan применяет электролиз в сталеплавильных процессах. По технологии HISARNA (инновационный метод плавки руды без выпуска окатышей и без использования кокса) строит свои опытные заводы компания Tata Steel, использование инновационной технологии, по оценкам самой компании, снижает углеродный след на 20%. О старте водородных проектов заявили австралийская Voestalpine, датская Orsted совместно с ITM Power. Металлургическая компания SSAB, энергетическая Vattenfall и горнорудная LKAB запустили в шведском городе Лулео первый в мире сталелитейный завод, работающий на водороде.

Российские компании также озабочены вопросами снижения углеродного следа. ОМК строит электрометаллургический комплекс с технологией DRI по производству 1,8 млн т стали в Нижегородской области, в Выксе. Выбросы парниковых газов на новом производстве будут в 3 раза меньше, чем при классической технологии. Компания «Металлоинвест» имеет как предприятия, производящие металлопродукцию с использованием технологии прямого восстановления (ОЭМК), так и по производству металлургического сырья – горячебрикетированного железа для других металлургов. С 2021 года «Газпром нефть», «Северсталь» и EVRAZ реализуют совместный проект по использованию водорода в металлургии. Новолипецкий металлургический комбинат использует металлургические газы для производства электроэнергии. На Магнитогорском металлургическом комбинате ставка сделана на использование современных доменных печей и новых коксовых батарей.

ТМК в 2023 году вложила более 240 млн руб. в проекты по повышению энергоэффективности производства и сокращению выбросов парниковых газов. Эффект снижения выбросов составил 43,2 тыс. т. в СО2-эквиваленте. В компании действуют программы повышения энергоэффективности производства и снижения эмиссий парниковых газов. В рамках перехода на низкоуглеродные источники энергии ТМК поставляет продукты для парогазовой генерации, энергетики, возобновляемых источников энергии, а также может обеспечить поставки труб для проектов в сфере водородной энергетики и предложить решения для таких видов топлива, как зеленый аммиак, биодизель и биометан для объектов улавливания и распределения, транспортировки и хранения парниковых газов.

Выплавляемая ТМК сталь – это почти на 100% продукт переработки ломов с использованием ограниченных объемов угля, передельного чугуна и горячебрекетированного железа (продукта восстановления железа из руды конверсированным природным газом) в современных электросталеплавильных комплексах.

Сталь останется основой инфраструктурного и промышленного развития, но вызовы, связанные с изменением климата, требуют нового подхода к производству. Выпуск продукции с минимальным углеродным следом – сложная, но выполнимая задача, требующая инвестиций, инноваций и международного сотрудничества. Компании, которые уже сейчас адаптируются к новым требованиям, получат не только экологические, но и экономические преимущества, так как устойчивые технологии становятся новым стандартом в глобальной экономике.

Вопрос снижения углеродного следа в металлургии – это не только вызов, но и возможность. Возможность для новых открытий, для развития науки и технологий, для создания новой, экологически чистой промышленности, которая будет работать в гармонии с природой.