Современный трубный завод давно уже является высокотехнологичным производством, где роботы успешно выполняют множество критически важных операций. В Трубной Металлургической Компании (ТМК) они осуществляют сварку, резку и маркировку труб, укладку муфт, перемещение заготовок при изготовлении высокотехнологичной продукции. О том, какие еще задачи выполняют роботы – в материале корпоративной газеты proТМК.

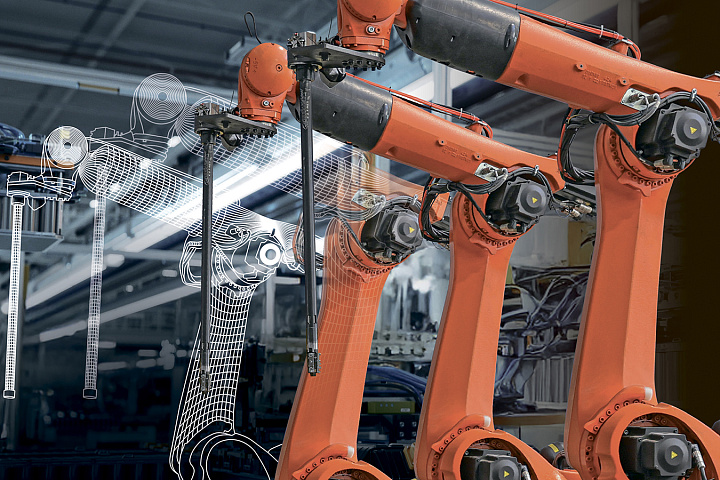

Руки-манипуляторы – особый вид роботов. Они имитируют движение конечностей и умеют выполнять различные задачи. Больше всего их ценят за способность многократно повторять движения и работать в опасных условиях. Идея создания рук-манипуляторов возникла еще в середине XX века. В 1954 году американский инженер Джордж Девол подал заявку на патент промышленного робота Unimate, который через семь лет заработал на конвейере автоконцерна General Motors. С тех пор технологии автоматической сварки и сборки автомобилей с использованием рук манипуляторов продолжают развиваться. Эти решения применяются для выполнения рутинных, опасных и трудоемких операций. В наши дни роботы-манипуляторы работают на МКС, проводят операции, занимаются разбором завалов в зонах чрезвычайных ситуаций и находят выживших в труднодоступных местах. Они также задействованы в кладке кирпичей, доставке и сортировке грузов и 3D-печати зданий.

В создании промышленных роботов-манипуляторов лидерами являются Япония (Fanuc, Yaskawa, Kawasaki), Германия (KUKA, Siemens), США (Boston Dynamics, Tesla, ABB Robotics) и Китай (Siasun, Estun). Однако рейтинг государств по уровню оснащения предприятий умными механизмами выглядит несколько иначе. Согласно отчету World Robotics за 2024 год, Южная Корея занимает первое место по плотности внедрения роботов: в этой стране на 10 000 работников приходится более 1000 установок с интеллектом. По данным Минпромторга, в России на такое же количество сотрудников приходится лишь 19 роботов.

Чтобы ускорить темпы роботизации промышленности, президент В. В. Путин в ходе оглашения послания Федеральному собранию поставил задачу к 2030 году увеличить это число до 145, с целью войти в группу из 25 стран – лидеров по числу промышленных роботов.

В нашей стране активно ведутся разработки как самих роботов-манипуляторов, так и программного обеспечения для управления ими. Государственные программы, такие как «Цифровая экономика» и проекты Национальной технологической инициативы, стимулируют развитие отечественной робототехники. Например, Центральный научно-исследовательский институт робототехники и технической кибернетики разрабатывает промышленные манипуляторы, на базе научных институтов ведутся исследования в области внедрения механизмов с интеллектом, а компании «Умное Производство» и Napoleon IT трудятся над воплощением больших лингвистических моделей, благодаря которым производственную задачу роботу может поставить даже работник без ИТ-образования.

По словам председателя совета директоров компании «Умное Производство», преподавателя школы управления «Сколково» Павла Биленко, в условиях глобальной конкуренции и стремления к повышению эффективности, безопасности и устойчивости производства внедрение роботов станет ключевым элементом инновационной стратегии многих крупных предприятий.

Широко применяются роботы и в металлургии, где они незаменимы при выполнении множества повторяющихся действий. Умные механизмы поднимают тяжелые металлические заготовки, трубы, листы и укладывают их в нужные места на конвейере без участия человека. Это позволяет избежать усталости и повысить точность, особенно в сложных и монотонных операциях, включая обработку металлов, шлифование и полирование деталей.

ТМК идет в ногу со временем. Роботизированные комплексы применяются в сталеплавильных и трубопрокатных производствах компании более 15 лет. На технологическом оборудовании роботы осуществляют сварку, резку и маркировку труб, укладку муфт, перемещение заготовок при изготовлении высокотехнологичной продукции, а также их кантовку во время кузнечно-прессовых операций. В частности, на участке формовки цеха по производству труб большого диаметра «Высота 239» предприятия ТМК Трубопроводные решения (ТМК ТР) роботы-сварщики осуществляют приварку технологических планок. С несколькими руками-манипуляторами справляется один оператор. Появление в цехе механизмов с интеллектом было запланировано на этапе проектирования. Чтобы увидеть их в действии, сотрудники предприятия посетили ведущие производства, в том числе автомобильные концерны мира. В результате было решено отказаться от участия человека не только на приварке планок, но и на их отрезке. Так в цехе появилось девять роботов. Кстати, на станции приварки технологических планок манипуляторы работают парами: каждый имеет свою функцию – один берет и прикладывает металлическую пластину к краю листа, а другой ее приваривает. Все это происходит одновременно по всем углам трубной заготовки за считаные минуты. Может ли это сделать сварщик? Конечно, да! Но приварка и отрезка – это монотонные операции, повторяемость которых составляет 99,95%. Достигнуть такого качественного и быстрого результата способен только робот.

Однако без участия человека роботы все равно не обходятся, поскольку их работоспособность обеспечивают специалисты нескольких подразделений: ремонтная служба «Высоты 239», цеха промышленной автоматизации, а при необходимости роботов ремонтируют и обслуживают подрядчики. Благодаря усилиям этих специалистов манипуляторы с почти 15-летним стажем выполняют свою работу качественно, четко и быстро.

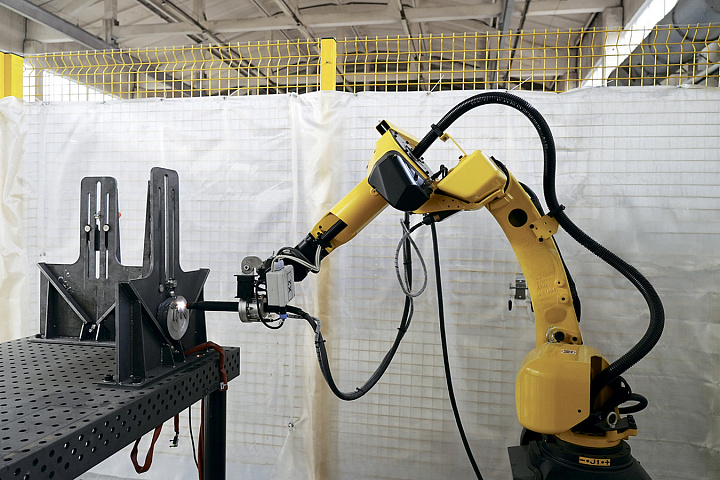

На Челябинском заводе металлоконструкций около десяти лет назад был организован участок, оснащенный роботизированными сварочными комплексами. Манипуляторы оборудованы системами блокировки работы и техническим зрением. Первая обеспечивает безопасность для человека, вторая определяет тип и положение деталей на всем протяжении сварочного шва. Процесс сварки с применением роботов происходит намного быстрее. Таким образом, механизмы с интеллектом берут на себя рутинные операции, освобождая специалистов для решения более сложных задач.

В ТМК Стальные Технологии (ТМК СТ) с 2016 года функционирует комплекс газокислородной резки, включающий робота-манипулятора.

Умный механизм оснащен автоматическими системами слежения, позволяющими накладывать идеальные по траектории и качеству швы. Автоматизированный комплекс обладает широким функционалом. С помощью него выполняют прямолинейные, криволинейные разрезы, круглые вырезы и отверстия на штампосварных деталях и будущих запасных частях для тяжелого машиностроения. Благодаря роботизированным механизмам создаются корпуса кислородных конвертеров, сталевозы, миксеры для транспортировки жидкого чугуна и другая высокотехнологичная продукция.

На Синарском трубном заводе робот-манипулятор используется в цехе Т‑4. Умное оборудование является частью новой автоматизированной муфтонарезной линии, введенной в эксплуатацию в феврале прошлого года. Высокий уровень автоматизации позволяет выполнять непрерывную технологическую цепочку: от подачи труб на резку заготовки до укладки готовых муфт в контейнер.

Завершающую операцию выполняет робот-манипулятор. Использование цифровых технологий, в частности машинного зрения, дает возможность контролировать процесс производства и оперативно получать данные в режиме реального времени.

– Внедрение современного оборудования позволило существенно снизить долю ручного труда. Сотрудники контролируют действия автоматического помощника, проверяя качество резьбы муфт и отправляя их на линию транспортера. Высокая степень автоматизации участка минимизирует риски травматизма при выпуске продукции и увеличивает производительность. В среднем манипулятор укладывает в контейнер около 1200 муфт за смену, – отмечает заместитель начальника цеха Т‑4 Александр Крутиков.

На Северском трубном заводе руки-манипуляторы работают на двух площадках. В трубопрокатном цехе №1 трудится робот-маркировщик. Он был установлен с момента запуска непрерывного стана на линии участка горячего проката труб в 2013 году.

Конструктивно робот выполнен как машина на базе стационарной руки с несколькими степенями подвижных осей. Главное требование к конструкции – надежность в условиях длительной работы на повторяющихся операциях и точность позиционирования при заданных параметрах нанесения маркировки для последующей прослеживаемости.

За одну рабочую смену он присваивает производственную маркировку почти 2000 изделий. Еще один умный помощник был смонтирован в цехе по производству муфт и оправок в конце 2023 года.

Робот-манипулятор работает в тандеме с резьбонарезным станком. Механизм с интеллектом взял на себя рутинные, но физически тяжелые операции, значительно облегчая труд людей. Основные задачи робота – точная и своевременная подача муфтовых заготовок в линию нарезки резьбы станка, их разворот для обработки с другой стороны и, наконец, перемещение готовой муфты в контейнер. За 2024 год на станке было изготовлено 14 916 муфт, что составило 353 683 килограмма готовой продукции!

Учитывая, что при производстве каждой муфты робот-манипулятор совершает три перемещения, получается, что за 12 месяцев он виртуозно «перенес» груз общим весом 1 061 048 килограммов. Это яркий пример того, как современные технологии не только повышают эффективность производства, но и заботятся о здоровье и благополучии сотрудников, освобождая их от монотонной физической работы.

На Волжском трубном заводе с 2020 года успешно применяется роботизированный комплекс в электросталеплавильном цехе, помогая в демонтаже футеровки печи во время ремонтов. Однако возможности таких технологий на предприятии могут быть значительно расширены. В центре производственной автоматизации в настоящее время проводится эксперимент по обучению робота выполнению различных технологических задач. Основным инструментом в этих экспериментах служит роботизированный манипулятор. Это высокотехнологичное устройство грузоподъемностью до 12 килограммов с радиусом действия 1,5 метра способно выполнять манипуляции по шести осям с точностью до двух микронов. Механизированная рука – основная часть учебного стенда, состоящая из высокоскоростного промышленного робота, компьютера с необходимым программным обеспечением, контроллера управления и компрессора для пневматических приспособлений. Специалисты разработали программу управления манипулятором при нанесении маркировки на заготовки труб из электросталеплавильного цеха с использованием плазменной резки и рассматривают автоматизацию процесса навинчивания защитных деталей на резьбовые концы обсадных труб. Специальные захваты для навинчивания защитных деталей на трубы были изготовлены на 3D-принтере. Сотрудники центра, получившие квалификацию специалистов в области роботизации производства, продолжат обучать своего «подопечного» новым навыкам.

Роботизация в ТМК – это не просто модный тренд, а серьезное изменение в организации производственных процессов, которое обозначит один из векторов развития предприятий. Но самое главное то, что умные механизмы снижают монотонность труда и освобождают сотрудников от решения опасных для здоровья задач.