Три года назад в ТМК стартовала комплексная программа цифровой трансформации производства. Ее цель – повышение эффективности и конкурентоспособности компании. Изменения затрагивают различные аспекты деятельности, в том числе системы управления качеством.

Качество продукта – один из ключевых факторов конкурентоспособности, поэтому эксперты в области цифровых технологий уделяют этой теме особое внимание, и все главные принципы и взгляды индустрии 4.0, направленные на управление качеством, отражены в концепции «Качество 4.0».

Впервые этот термин появился в 2017 году и стал быстро набирать популярность. Новое понятие включает в себя технологии, практики и процедуры, которые позволяют вывести на новый уровень существующие системы управления качеством на всех этапах жизненного цикла продукта – от поставки сырья до его использования покупателем или утилизации.

Концепция «Качество 4.0» включает в себя 11 компонентов, объясняющих, каким образом цифровые технологии могут способствовать росту уровня качества продукции. При этом авторы опирались на успешный опыт их использования компаниями в различных отраслях экономики.

В цифровой экосистеме

ТМК не первый год занимается цифровизацией производственной деятельности в рамках контроля качества продукции. Первые шаги в данном направлении были сделаны в 2010 году на Волжском трубном (ВТЗ) и Таганрогском металлургическом (ТАГМЕТ) заводах. Цифровые технологии начали внедряться в цеховые системы по прослеживаемости и учету результатов контроля качества продукции. Таким образом на этапе сдачи был исключен выпуск продукта, признанного несоответствующим заданным нормативам или не прошедшего все этапы контроля. Полученные показатели доказали эффективность новых решений, началось их масштабирование.

С распространением концепции «Качество 4.0» ее компоненты последовательно интегрируются в стратегические цели и программы развития ТМК. На данный момент трансформация идет по следующим направлениям: внедрение систем управления, обеспечение соответствия, аналитика и компетентность.

Системы управления

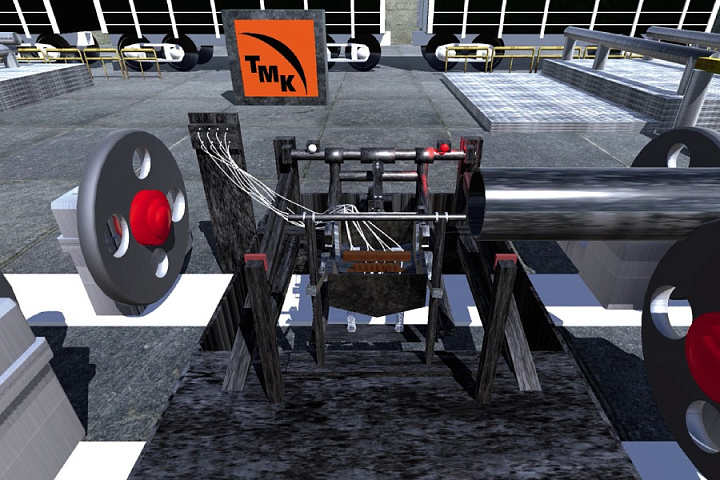

Сегодня в ТМК реализуется два проекта по автоматизации процессов контроля качества труб с премиальными видами резьбы. На ВТЗ это проект «Транслятор». В его рамках внедряется технология распознавания речи (voice to text) для фиксации результатов измерений параметров резьбы муфт и труб. Контролер диктует измеряемые параметры, они в режиме реального времени оцифровываются и автоматически заносятся в единую информационную систему предприятия. Специально для проекта разработан программно-аппаратный комплекс, который сейчас проходит опытно-промышленную эксплуатацию. По результатам испытаний будет приниматься решение о его дальнейшем внедрении на других предприятиях ТМК.

На Северском трубном заводе (СТЗ) сразу несколько современных технологий внедряется в контур контроля качества продукции. Например, в рамках проекта по интеграции технологии умного инструмента. Раньше специалисты отдела технического контроля измеряли параметры резьбы и заносили данные в бумажные журналы. Сейчас результаты контроля с применением цифровых измерительных приборов, использующих беспроводную передачу данных, автоматически заносятся в электронный журнал. Система проводит аттестацию полученных результатов, и в случае их отклонения от установленных требований подается сигнал о необходимости отбраковки продукции. В дальнейшем планируется дополнить систему предиктивной аналитикой, позволяющей оповестить персонал о снижении качества резьбы для своевременной корректировки настроек нарезного оборудования.

Здесь же в режиме опытной эксплуатации применяется технология машинного зрения.

«Одно из конкурентных преимуществ ТМК – многоступенчатая система контроля качества продукции, основанная на передовых практиках и технологиях. В своей работе мы используем в том числе комплексные и точечные цифровые решения, которые способны создать глобальную связь между человеком и оборудованием. Именно она позволяет нам развивать как технологию, так и конечный продукт».

«Раньше при визуальном контроле количества труб малого диаметра в пакете существовала вероятность ошибки контролера, – рассказывает директор по качеству ТМК Анатолий Сычёв. – Чтобы ее исключить, было разработано мобильное приложение, которое при помощи камеры устройства само производило подсчет, исключая человеческий фактор. Сейчас проект находится уже на второй фазе развития. Вместо смартфонов устанавливается система видеонаблюдения в цехах. Это позволит не только проконтролировать содержимое пакетов, но и отследить их на всех этапах перемещения вплоть до отгрузки. Теперь ошибочно погрузить продукцию не в ту машину или вагон будет невозможно».

Еще один проект цифровизации, реализуемый на СТЗ, использует предиктивную аналитику. На заводе создается база данных с результатами неразрушающего контроля и параметрами различных этапов производственного процесса. Система обрабатывает полученные данные и учится выявлять закономерности в обнаружении дефектов. По мере накопления данных и самообучения она сможет лучше определять причины образования несоответствий, прогнозировать процесс производства и выдавать необходимые рекомендации.

Контроль за соответствием

Чтобы обеспечить соответствие контрольных параметров выпускаемой продукции нормативам, на предприятиях ТМК проводится модернизация оборудования неразрушающего контроля. Современные технологии позволяют на более высоком уровне выявлять скрытые дефекты и автоматически передавать результаты контроля в информационные системы.

В ТМК внедряется система формирования электронных сертификатов качества продукции, которые заменят традиционные бумажные. Электронный сертификат минимизирует время подготовки документов, исключает ошибки при его формировании и сводит к минимуму риски контрафакта.

Кроме того, ТМК широко использует онлайн-сервис для проверки подлинности сертификатов качества, предотвращения реализации контрафактной продукции и подделки документов. Необходимую для этого инфраструктуру компания создала совместно с партнерами – крупными металлургическими предприятиями страны. В блокчейн-реестре содержится зашифрованная информация о заводе-производителе, номере и дате выпуска сертификата, названии продукта, его статусе, тут же есть ссылка на электронный сертификат. Потребитель может проверить подлинность сертификата по его номеру и уникальному коду производителя на специальном ресурсе, доступ к которому открыт на сайте Фонда развития трубной промышленности.

Помимо того что сотрудники ТМК являются пользователями этого сервиса, они также пополняют блокчейн информацией о собственной продукции.

Анализ больших данных

Машинное обучение и искусственный интеллект позволяют анализировать большие массивы различных типов данных и на основе анализа строить прогнозные модели, выдавать предупреждения о сбоях в процессах и формировать рекомендации по их устранению.

В ТМК реализуется ряд проектов по внедрению подобных инструментов. Информационные системы считывают и анализируют абсолютно разнородные данные – от результатов контроля стали в ковше и трубы, прошедшей через прошивной стан, до уровня удовлетворенности потребителей качеством конечной продукции.

«Один из примеров цифровизации аналитической деятельности – формирование сводного ежеквартального отчета, – отмечает Анатолий Сычёв. – Он объединяет информацию по дефектам, показателям качества, случаям массового брака, нарушениям технологии и замечаниям инспекции третьей стороны со всех предприятий компании. Сейчас его формирование может занимать неделю непрерывной работы нескольких сотрудников. Мы активно автоматизируем данный процесс, после чего трудозатраты сократятся в десятки раз. Информация сможет выводиться в виде дашбордов, которые будут своевременно обновляться и подстраиваться под запрос конкретного пользователя».

Модернизация опыта

Индустрия 4.0 требует постоянного развития компетенций сотрудников и их вовлеченности в процесс трансформации и обучения.

На ВТЗ для обучения сотрудников в сфере неразрушающего контроля планируют применять технологию виртуальной реальности – на заводе появился VR-тренажер для подготовки специалистов по ультразвуковому контролю.

На ТАГМЕТе создают электронный курс обучения с программой – симулятором работы на установке ультразвукового контроля с использованием обычного персонального компьютера. А в 2023 году начнется разработка VR-тренажера для повышения уровня квалификации сотрудников, осуществляющих визуально-инструментальный контроль параметров трубы.

Подобные инструменты позволяют ускорить процесс подготовки специалиста, оперативно адаптировать его к изменениям в технологиях и исключить человеческий фактор при оценке квалификации сотрудника.

Перечисленные проекты отнюдь не полный перечень достижений ТМК в данном направлении. Трансформация затронет все аспекты управления качеством, причем этот процесс ускоряется, а масштабы изменений увеличиваются.

Технология распознавания речи (voice to text) фиксирует результаты измерений параметров резьбы муфт и труб

«Чем больше данных мы сможем получить и обработать, тем точнее получится результат, – говорит Анатолий Сычёв. – Поэтому мы не просто оцифровываем отдельные процессы контроля, а объединяем их в единую цифровую экосистему компании. Благодаря этому мы получим единый поток данных, который свяжет между собой все предприятия. В результате в наших руках появится мощный инструмент, позволяющий заблаговременно корректировать технологические процессы, гарантируя наивысший уровень качества продукции».