Для ТМК высокое качество продукции — это больше чем приоритет, это идеология, о которой помнят всегда и которую последовательно проводят в жизнь. О ключевых проектах и решениях, касающихся контроля соответствия выпускаемого продукта ведущим мировым и отраслевым стандартам, которые внедряются и планируются к внедрению на предприятиях компании, читайте в нашем материале.

В 1990 году ООН был учрежден Всемирный день качества, и с тех пор каждый год во второй четверг ноября в разных странах проводятся мероприятия, подчеркивающие значение качества товаров и услуг для процветания и развития разных народов. С 2016 года к этой инициативе присоединилась и Россия.

В этом году к мероприятиям Всемирного дня качества подключились предприятия ТМК. Впервые был организован и проведен конкурс «Лидер качества» — он продолжался в общей сложности 9 месяцев! Итоги были подведены на «Неделе качества» — корпоративной конференции, прошедшей в НТЦ ТМК. В ходе нее руководители служб качества, технических подразделений предприятий компании представили свои доклады, поделились опытом и рассмотрели перспективные новации в инфраструктуре качества — и планируемые, и уже внедренные на предприятиях. По итогам конкурса лучшим среди равных был объявлен Волжский трубный завод.

— Высокое качество — это образ жизни и службы качества, и наших технологов, специалистов в области ремонта, кадровой службы. Именно общий настрой на качество и позволяет так успешно выступать на различных конкурсах, — отметил управляющий директор ВТЗ Сергей Четвериков.

Система технического контроля в Группе ТМК выстроена на принципах персональной ответственности, повышения квалификации и вовлеченности персонала, постоянного совершенствования технологии, внедрения и применения современных методов контроля качества, применения современного оборудования, клиентоориентированности.

С целью соответствия трендам концепция развития систем технического контроля и неразрушающего контроля тесно связана с принципами широко распространяющегося Качества 4.0 (один из ключевых элементов Индустрии 4.0). Таким образом, в ТМК на корпоративном уровне активно внедряются автоматизация и цифровые технологии в процессы контроля качества, формирование аналитических и отчетных данных, повышение компетенций сотрудников.

— Одно из конкурентных преимуществ ТМК — многоступенчатая система контроля качества продукции, основанная на передовых практиках и технологиях. В своей работе мы используем в том числе комплексные и точечные цифровые решения, которые способны создать глобальную связь между человеком и оборудованием. Именно эта связь позволяет нам развивать как технологию, так и конечный продукт, — отметил директор по качеству ТМК Анатолий Сычёв.

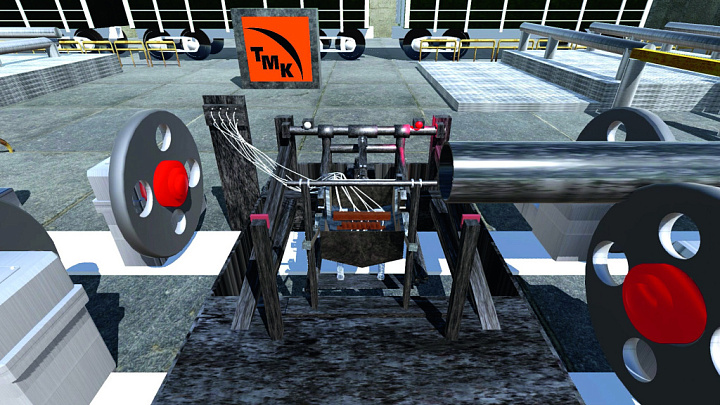

Так, например, «Лидер качества» 2022 года ВТЗ может похвастаться тем, что стал площадкой для старта некоторых инновационных проектов. Во-первых, это современная система подготовки и аттестации персонала, работающего на установке автоматизированного ультразвукового контроля (АУЗК). Тренажер, использующий технологию виртуальной реальности (VR), был разработан компанией «3Д Инновации» совместно с корпоративным акселератором ТМК и управлением неразрушающего контроля ТМК. Теперь потренироваться в настройке установки АУЗК можно в виртуальном пространстве. Тренажер работает в двух режимах: «Обучение», при котором рядом с рабочим местом всплывают подсказки, и «Экзамен», в котором работа в виртуальности оценивается на соответствие регламенту. Если компьютер посчитал правильными меньше 80% всех действий, значит, нужно еще потренироваться.

Тестировавшие систему работники ВТЗ внесли свои предложения по дополнению и повышению эффективности. После того как производитель учтет эти предложения и внесет нужные поправки в программы, VR-тренажер можно будет распространить на другие предприятия компании.

Во-вторых, еще одна новинка в области цифровых систем, апробируемая в условиях ВТЗ, — использование при контроле качества продукции системы Voice-to-text, которая не только распознает голос контролера, диктующего измеряемые параметры, но и сразу заносит эти данные в единую информационную систему предприятия — уже в цифровом формате. Этот программно-аппаратный комплекс был разработан специально для предприятий ТМК в рамках проекта «Транслятор», на ВТЗ он сейчас проходит опытно-промышленную эксплуатацию. Если комплекс на деле докажет свою эффективность и удобство, новую технологию также начнут внедрять и на других предприятиях ТМК.

На ТАГМЕТе современное решение в области подготовки дефектоскопистов предложил молодой работник трубосварочного цеха Антон Ежов. Основная специальность Антона — программирование в компьютерных системах. Нынешнюю профессию дефектоскописта он осваивал на заводе и увидел возможность применения полученных в колледже знаний на новом месте. Антон предложил создать электронный курс обучения с программой — симулятором работы на установке УЗК, с использованием обычного персонального компьютера, без дополнительного сложного оборудования.

На заводской Молодежной научно-практической конференции доклад Антона был признан лучшим в треке «Управление качеством», скоро выступление на корпоративном форуме «Горизонты». Электронный обучающий курс уже полностью готов к использованию, симулятор дорабатывается. Возможно, в дальнейшем «симуляторы Ежова» получат и другие производственные участки. Также ТАГМЕТ в следующем году станет площадкой тестирования VR-тренажера для обучения и повышения уровня квалификации сотрудников, осуществляющих контроль параметров резьбы труб.

Данные термины звучат футуристично, но в ТМК приняли вызов, и в условиях СТЗ в трубопрокатном цеху №1 появилось новое оборудование для контроля резьбы труб. Полученные с приборов результаты измерения параметров резьбы вносятся при помощи беспроводной связи в электронный журнал, а не в бумажный, как делали раньше специалисты ОТК. А благодаря самообучающемуся программному обеспечению можно автоматически отследить превышение результатов измерений заданным значениям — при этом будет подан сигнал для настройки нарезного оборудования. Сейчас на заводе применяются два комплекта такого оборудования, но в дальнейшем новинку планируется внедрять и тестировать на других участках.

С целью исключения случаев ошибки при визуальном подсчете количества труб в пакете разработано приложение для смартфонов, которое использует технологию машинного зрения, способное автоматически производить подсчет труб в пакете. И по результатам работы проекта принято решение о его развитии. Вместо телефонов планируется использовать цепочку камер наблюдения, установленных в цехах. При помощи алгоритмов машинного зрения система должна не только считать количество продукции в пакете, но и отслеживать пакет при перемещениях в линии, тем самым исключив ошибки в погрузке пакетов в несоответствующие вагоны/машины.

Предиктивная аналитика сейчас уже внедряется в процесс изготовления продукции на СТЗ. Для этого создается база данных с результатами неразрушающего контроля и параметрами предшествующих производственных процессов (прошивной стан, раскатной стан, печь и т. д.). По результатам обработки полученных данных и обучения системы по выявлению закономерностей в обнаружении дефектов мы сможем определять причины образования несоответствий и прогнозировать процесс производства, оперативно применяя необходимые корректировки.

В электросталеплавильном цехе «Железный Озон 32» ПНТЗ автоматизацию и цифровизацию используют для повышения качества стали. На первом этапе проекта используется подсоединенный к компьютеру тепловизор, который при съемке слива металла в сталеразливочный ковш позволяет подсчитать соотношение металла и шлака. С внедрением новинки удалось улучшить качество заготовок и сократить расход ферросплавов. Кроме того, автоматизация свела к минимуму ручной труд на этом участке и повысила безопасность работы сталеваров. Следующий этап проекта — роботизация засыпки огнеупорной смеси и прочистки выпускного канала на дуговой сталеплавильной печи.

А на ЧТПЗ в прошлом году на технологической линии цеха «Высота 239» внедрили уникальную установку — систему контроля поверхностных дефектов (СКПД) листа, изготовленную в единственном экземпляре, специально по заказу завода. Система позволяет заметить металл с отклонениями от нужных параметров и не пустить его в дальнейшую обработку. На раме установки размещены камеры фотофиксации и лазерные профилометры, «рассматривающие» поверхность листа сразу с двух сторон. Лучи лазеров проходят по всей ширине листа и сообщают данные на компьютер — в случае обнаружения дефекта система «подскажет» оператору, какое место нужно осмотреть внимательнее и провести контрольные замеры при помощи других инструментов.

Постоянно работают над улучшением качества продукции на СинТЗ. На одном из участков горячего проката труб обратили внимание на проблему: при заполнении всех калибров на редукционном стане могло возникнуть осевое смещение трубы. Работники цеха совместно со специалистами центральной заводской лаборатории нашли и внедрили новое техническое решение, позволяющее механизмам самоцентрироваться относительно прокатываемой трубы.

В преддверии Всемирного дня качества на СинТЗ провели надзорный аудит на соответствие требованиям отраслевого стандарта «Требования к Системе менеджмента качества в автомобильной промышленности и организациях, производящих соответствующие запасные части». Предприятие в очередной раз подтвердило свою репутацию надежного поставщика продукции высокого качества.

Все эти инновации — не просто чудеса техники, но воплощение главного правила качества на производстве ТМК: «Исполнитель следующей операции — твой потребитель», и после того, как каждый проект будет протестирован и покажет свою эффективность, он обязательно будет масштабирован на все предприятия Группы ТМК, гарантируя наивысший уровень качества выпускаемой продукции.

Не забывают на предприятиях ТМК и о поддержании в коллективах культуры нулевой терпимости к браку. Так, ко Всемирному дню качества на СинТЗ провели конкурс плакатов. Свои работы в самых разных форматах — рисунок, фотоколлаж, компьютерная графика — представили сотрудники разных цехов и отделов. Первое место занял коллектив авторов (Светлана Сухарева, Елена Селезнева и Ольга Кипунова) из ОТК. Отдельный диплом получила композиция из пластилина «Брак не пройдет!», выполненная 14-летним Андреем Черных. Фигурка будет передана в заводской музей. На СТЗ также проведен конкурс плакатов, победителями стали специалисты ОСМ (Анастасия Палкина), ОТК (Евгения Бочкарева) и копрового цеха (Александра Первушина).

Практически на всех крупных предприятиях ТМК состоялись конкурсы стенгазет. В ТМК НГС в Нижневартовске в нем приняли участие команды служб технического контроля и представители производственных участков — авторы обратили внимание читателей на разные стороны и проблемы повышения качества продукции. В жюри вошел весь коллектив — победители определялись путем голосования сотрудников и были отмечены грамотами, а поощрительные призы получили все участники.

В течение трех недель на площадке Mobi ТМК2U проводился корпоративный конкурс слогана на тему ответственности за качество. Победителем среди более 300 участников стала Вера Ермолаева, ведущий специалист по делопроизводству и электронному документообороту ЧТПЗ, со слоганом «Качество — в каждом из нас!».